Visitas:0 Autor:Editor del sitio Hora de publicación: 2025-06-19 Origen:Sitio

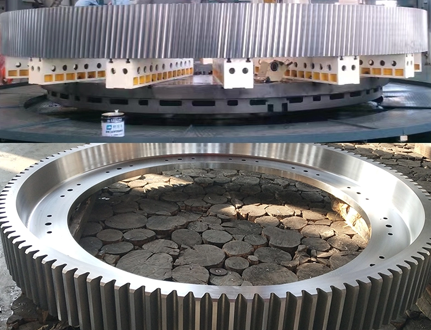

En la fabricación moderna, la precisión y la velocidad ya no son opcionales, son esenciales. Esto es especialmente cierto en la producción de engranajes, donde incluso las desviaciones ligeras en el perfil o espaciado de los dientes pueden provocar un mal funcionamiento del equipo, el ruido o la durabilidad reducida. La máquina Gear Hobbing juega un papel vital en la producción de engranajes de alta calidad en todas las industrias como automotriz, aeroespacial, robótica y maquinaria pesada.

Para maximizar la productividad y mantener una calidad de pieza consistente, es crucial optimizar la configuración de su máquina de acoplamiento de engranajes . La calibración adecuada no solo reduce los tiempos de ciclo, sino que también minimiza el desgaste de la herramienta, el consumo de energía y el tiempo de inactividad de la máquina. A medida que los fabricantes enfrentan una presión creciente para entregar piezas complejas de manera rápida y precisa, refinar la configuración de su máquina se ha convertido en una necesidad competitiva.

Para lograr una eficiencia óptima en las operaciones de pasatiempos, es esencial comprender cómo interactúan los parámetros de la máquina clave. Cada configuración (velocidad del hilo, velocidad de alimentación, profundidad de corte y sujeción de la pieza de trabajo) tiene un impacto directo en la calidad del equipo, el tiempo del ciclo y el rendimiento general del equipo.

La velocidad del husillo (medida en RPM) determina qué tan rápido gira la placa, mientras que la velocidad de alimentación dicta qué tan rápido avanza la placa en relación con el engranaje en blanco. Estos dos valores deben sincronizarse cuidadosamente para lograr la geometría dental correcta y evitar problemas como la distorsión del diente o los acabados de superficie desiguales.

En general, las velocidades de huso más altas pueden aumentar la productividad, pero solo si la velocidad de alimentación y el tipo de material son compatibles. Para aceros de alta resistencia o materiales endurecidos, a menudo son necesarias velocidades más bajas con velocidades de alimentación reducidas para evitar el desgaste excesivo de la herramienta o el sobrecalentamiento. Por el contrario, para materiales más suaves como aluminio o latón, se pueden usar velocidades más altas y alimentos agresivos sin comprometer la vida útil de la herramienta.

Otra consideración crítica es el equilibrio entre la profundidad de corte y la velocidad de corte. Aumentar la profundidad de corte puede parecer una forma de acelerar la producción, pero también puede dar como resultado fuerzas de corte más altas, lo que lleva a la charla, una precisión reducida y una vida útil de herramientas más corta. Por otro lado, los cortes poco profundos con una velocidad de corte óptima pueden mejorar el acabado superficial y reducir el desgaste de la herramienta, aunque a costa de tiempos de ciclo más largos.

Uso de máquinas de placas de equipo controladas por CNC, como los modelos de alta precisión ofrecidos por Starfish Ruhr Heavy Machinery Technology (Dalian) Co., Ltd., poca un control ajustado sobre estos parámetros. Esto asegura que incluso los perfiles de engranajes complejos se mecanizan con precisión y consistentemente, con un ajuste manual mínimo.

La estabilidad de la pieza de trabajo durante el mecanizado es un factor frecuentemente pasado por alto pero crítico para garantizar la precisión del perfil de dientes. La sujeción inadecuada o débil puede conducir a microvibraciones o cambios durante la operación, lo que afecta directamente la precisión del engranaje y la calidad de la superficie. El uso de accesorios de alta calidad o plantillas personalizadas asegura que el engranaje en blanco permanezca completamente seguro durante el proceso de corte.

Las máquinas modernas de engranajes CNC generalmente incluyen sistemas de sujeción automáticos, que ofrecen una fuerza de mantenimiento constante y reducen el riesgo de error humano. Para la máxima eficiencia, los operadores también deben inspeccionar los sistemas de sujeción regularmente y confirmar la alineación antes de iniciar la producción.

Elegir el Hob Cutter correcto es fundamental para lograr un rendimiento de corte óptimo, precisión del equipo y longevidad de herramientas. Un desajuste en la especificación de la herramienta puede conducir a un acabado superficial deficiente, imprecisiones dimensionales y una rotura frecuente de herramientas.

Al seleccionar una placa, considere el tamaño del módulo, el ángulo de presión, el número de arranque y el tipo de recubrimiento. Por ejemplo, las placas de acero de alta velocidad (HSS) con recubrimientos de estaño o tialn son ideales para el corte de engranajes de uso general, mientras que se prefieren las placas de carburo para aplicaciones de alto volumen o de materia dura debido a su resistencia al desgaste superior.

El módulo debe coincidir con el diseño del engranaje con precisión para producir perfiles de dientes precisos. La coincidencia inadecuada puede provocar una reducción o deformación de los dientes de engranaje, especialmente cuando se produce componentes de alta precisión para industrias como aeroespacial o robótica.

Mantener la placa es esencial para mantener una calidad de corte constante y minimizar la carga de la máquina. Una placa aburrida aumenta la fricción, genera calor excesivo y acelera el desgaste de la herramienta, lo que conduce potencialmente a las rebabas o las picaduras de los dientes de engranajes.

Establecer un programa de mantenimiento de herramientas es crucial. Los operadores deben monitorear la vida útil de la herramienta en términos de la cantidad de engranajes cortados, horas de máquina o mediante el uso de sistemas de detección de desgaste automatizados. CNC Gear Hobbing Machines de Starfish Ruhr Heavy Machinery Technology (Dalian) Co., Ltd. Soporte de herramientas de gestión de la vida de herramientas que alerta a los usuarios cuando una placa necesita reemplazo o reacondicionamiento.

El desgaste de la herramienta se puede monitorear visualmente (por ejemplo, formación de rebabas, acabado deficiente), acústicamente (cambio en el sonido de la máquina) o mediante sensores digitales que detectan la resistencia de corte. Cuando se detecta el desgaste, ajustar la velocidad de corte, la velocidad de alimentación o la profundidad de corte puede extender la usabilidad de la herramienta sin comprometer la calidad de la pieza.

Además, los patrones de desgaste de registro ayudan a refinar futuras herramientas y parámetros de corte, contribuyendo a la optimización continua del proceso.

La programación avanzada de CNC es un factor clave para maximizar la eficiencia y la precisión de las máquinas modernas de engranajes. La utilización de técnicas de programación inteligentes y funciones de automatización reduce el tiempo de configuración, minimiza los errores y mejora la repetibilidad en los lotes de producción.

La ruta de corte de engranajes debe optimizarse cuidadosamente para evitar movimientos innecesarios de la máquina y reducir el tiempo de ciclo. Use rutas helicoidales de liderazgo constante o pases de ruina de alta eficiencia para el corte de servicio pesado, seguido de pases de acabado para una precisión mejorada.

Las máquinas avanzadas admiten simulación 3D y detección de colisiones, lo que permite a los programadores validar las rutas de herramientas antes del mecanizado real. Esto garantiza operaciones seguras y optimizadas, especialmente en escenarios de corte múltiples.

Para facilitar la operación, muchas máquinas de placas de equipo de alta gama, como las de las estrellas de mar, ofrecen interfaces de programación conversacional. Estas interfaces simplifican los perfiles de engranajes complejos en pasos fáciles de usar, lo que facilita a los operadores menos experimentados configurar trabajos sin un conocimiento extenso de código G.

La integración con sistemas CAD/CAM también permite la importación directa de perfiles de engranajes y la generación automatizada de la trayectoria. Esto reduce significativamente el tiempo de programación y mejora la consistencia en las ejecuciones de producción.

Las máquinas modernas CNC Housbing están equipadas con cambiadores de herramientas automáticos (ATC) y sistemas de medición de herramientas automáticas. Estas características de automatización aseguran una interrupción mínima entre trabajos y una alineación precisa de nuevas herramientas sin entrada manual.

Para aprovechar completamente estos sistemas, los operadores deben configurar:

Revistas de herramientas basadas en secuencia de trabajo y vida de herramientas,

Rutinas de calibración automática para detectar la longitud y el diámetro de la herramienta,

Touch sondas o sistemas de medición láser para retroalimentación en tiempo real.

Estas características minimizan el error humano, mejoran el tiempo de actividad y garantizan la calidad constante del equipo en los cambios y las líneas de producción.

La gestión efectiva de refrigerante y lubricación es un factor crítico pero a menudo subestimado para maximizar la eficiencia de los engranajes y la calidad del equipo. El mal control térmico durante el corte puede conducir a defectos superficiales, desgaste de herramientas e imprecisiones dimensionales.

La selección de refrigerante, ya sea a base de aceite, soluble en agua o sintética), debe alinearse con el material de la pieza de trabajo, la velocidad de corte y el tipo de herramienta. Para los engranajes CNC de alta velocidad, se recomiendan sistemas de refrigerante de alta presión para garantizar una penetración profunda en la zona de corte, evacuación eficiente de chips y fricción reducida entre la herramienta y el material.

La presión adecuada del refrigerante ayuda a mantener una temperatura más baja en el área de corte, lo que mejora directamente el acabado superficial y la precisión del diente. También previene microgrietas o expansión térmica que de otro modo podría distorsionar el perfil de engranaje.

Los componentes internos de la máquina, incluida las guías, los husillos y los servomotores, deben mantenerse bien lubricados para garantizar el rendimiento a largo plazo. El uso de sistemas de lubricación automática, como se encuentran en máquinas de alta precisión como las de la tecnología de maquinaria pesada de Starfish Ruhr (Dalian) Co., Ltd., puede garantizar una distribución de aceite uniforme y continua, reduciendo el riesgo de sobrecalentamiento o desgaste mecánico.

La inspección de rutina de los filtros, los niveles de aceite y las líneas de distribución es necesaria para evitar bloqueos o contaminación. El aceite de lubricación sucio o un canal de refrigerante obstruido pueden conducir rápidamente a un desgaste excesivo de la herramienta o desalineación de componentes.

El corte de engranajes de precisión se basa en gran medida en la rigidez de la máquina y el control de movimiento preciso. Las vibraciones, incluso las sutiles, pueden causar charla dental, distorsión de perfil y acabados de superficie desiguales. Por lo tanto, el control de la vibración y la calibración periódica son esenciales para mantener un rendimiento consistente.

Las máquinas de pasatiempos de equipo de alta gama como los modelos CNC de Starfish cuentan con marcos de cama de hierro fundido con alta capacidad de amortiguación y estructuras antivibraciones integradas. Estos diseños estructurales reducen la transmisión de vibraciones de mecanizado y mejoran la estabilidad de corte, especialmente durante los cortes profundos o al mecanizar materiales más duros.

Además, el montaje seguro de la máquina en un piso de nivel, utilizando aisladores de anclaje y vibración adecuados, puede estabilizar aún más el rendimiento.

Con el tiempo, los ciclos térmicos, la vibración y el uso pueden causar desalineaciones menores en los ejes de la máquina o el desgaste en los componentes de la unidad. Para evitar errores acumulativos, es esencial calibrar regularmente:

Ejecución del huso y paralelismo del eje

Precisión del punto central de herramientas (TCP)

Servo Motor Racklah y curvas de respuesta

Usando la interferometría láser, las pruebas de barra de bola o las herramientas de calibración de precisión, los equipos de mantenimiento pueden identificar rápidamente las desviaciones y restaurar las tolerancias geométricas originales. Esto garantiza una calidad de salida constante y minimiza la necesidad de reelaboración secundaria.

La optimización de la configuración de la máquina de hoba de Gear es un proceso multifacético que exige atención a las herramientas, la programación de máquinas, la lubricación y el control de vibración. Al ajustar estos parámetros, los fabricantes pueden mejorar significativamente la precisión del equipo, el acabado superficial, la vida útil de la herramienta y la productividad general.

Ya sea que esté produciendo cajas de cambios de alta precisión para aplicaciones aeroespaciales o engranajes de transmisión de alto volumen para líneas automotrices, es fundamental aprovechar una máquina de carpinteros CNC de alto rendimiento.

Para aquellos que buscan una solución confiable y eficiente, Starfish Ruhr Heavy Machinery Technology (Dalian) Co., Ltd. ofrece una gama de máquinas de engranajes de equipo de alta precisión CNC equipadas con marcos robustos, controles CNC avanzados, sistemas de herramientas automatizadas y gestión inteligente de Thermal. Estas máquinas están diseñadas para cumplir con los estándares industriales más exigentes.

Para explorar cómo las máquinas de hoba de los equipos estelares pueden mejorar sus capacidades de producción, le recomendamos que se comunique con su equipo de expertos para obtener recomendaciones personalizadas y soporte técnico. Con la configuración correcta, sus operaciones de corte de engranajes pueden lograr nuevas alturas en velocidad, precisión y consistencia.

¡El contenido está vacío!